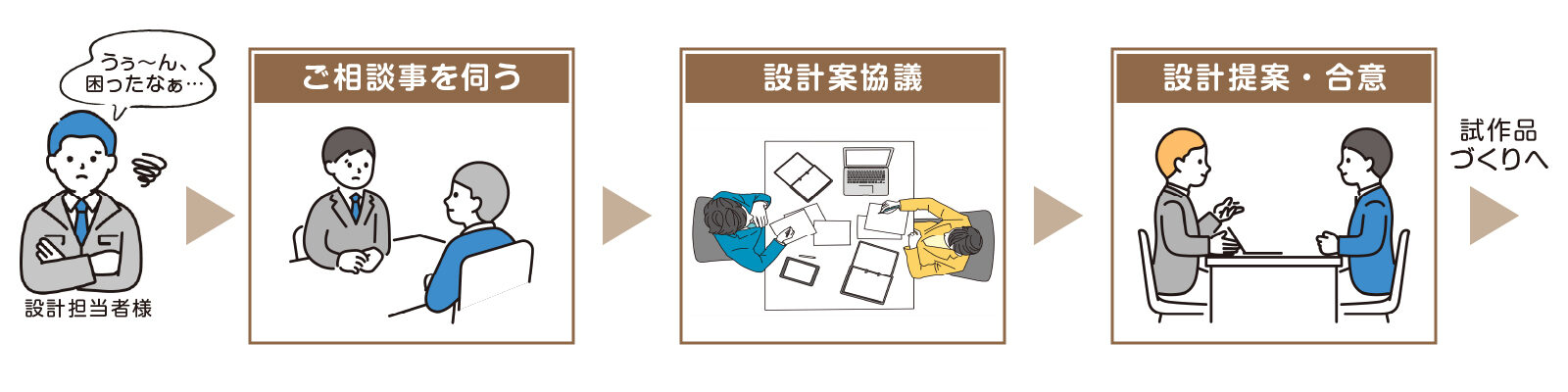

Step1: どんなことでもご相談ください!全行程に明るく、経験豊富な社長自ら対応させていただきます。

製造相談の“あるある”

- 配光は大丈夫だろうか?

- シボ加工濃度は、設計通りで出るのか?

- 生産性はいいのかな?

- 設計上、製造する上での見落としはないかな?

根津の仕事

- 設計意図を細やかに言語化し、CAD 設計実施

- 成形性診断をもとにした設計提案→反射鏡でゆがみ(ひけ) がないような工夫の提案

- シボ加工濃度の提案

- 量産シミュレーション→コスト性及び成形性のよい量産方法の提案

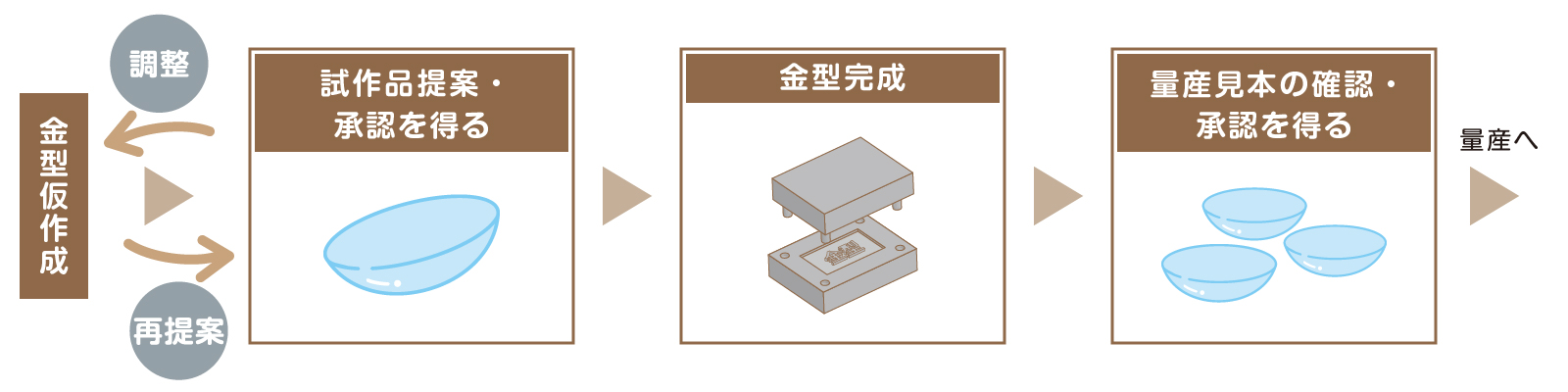

Step2: 徹底した製造検証を行います。ご満足いただける製品にいたるまで、金型調整・試作品調整を徹底します。

金型・試作品製造過程での疑問点・課題点

設計図できたけど、予定の製品ができるのかな?

根津の技術力とねばりによる“もの創り”

おっしゃる通り、必ずしも設計図通りに製品が出来上がるとは限りません。製造については、実際に製品をつくってみないと分からないことも多いのです。

そのため、試作品を徹底的に検証し、金型調整を重ね、ご納得のいかれる製品づくりに取り組んでおります。

また、不良品率を徹底的に抑えるため、取り出し方法の変更や、成形条件を変えるなど、思いつく限りの工夫を凝らし、量産に適う製品づくりへとたどり着きます。

この根津のねばりは、クライアント様に大変好評で再注文にも繋がっております。

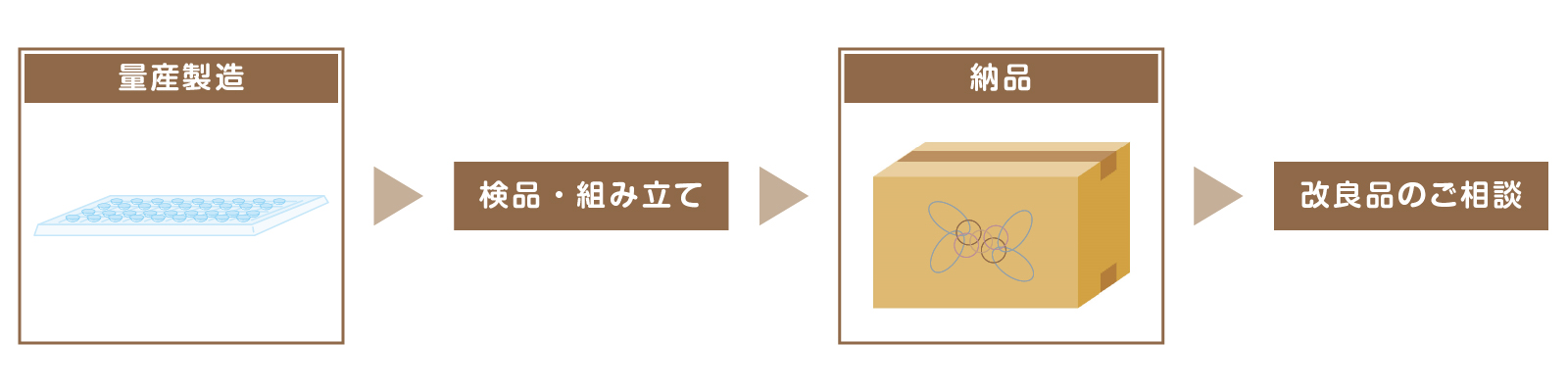

Step3: もちろん、製造時の検査を怠りません。クライアント様とデータ共有可能な画像寸法測定器での検査も可能です。

精確に、丁寧に、検品を実践しております。

- クライアント様との事前打ち合わせ(検査成績表・検査基準書)に沿った検査を徹底しております。

- ご要望に応じて、全数検査にも対応しております。また、画像測定器による検査データの共有も可能です。

- 検品スタッフが率先し、検品用の自社治具を駆使しながら、精確な検査を実施しております。

- 試作品では分からない量産で分かる欠点、不良品を見極めております。

- 検品段階においても、クライアント様との密な擦り合わせを積み重ねております。